Principio de funcionamiento y características principales del secador rotatorio de virutas de madera

El secador rotatorio de virutas de madera es un equipo clave en industrias como el procesamiento de madera, la preparación de pellets de biomasa y el tratamiento de sustratos de hongos comestibles. Su función principal es reducir de manera estable el contenido de humedad de las virutas de madera húmedas (35%-60%) al 8%-15% requerido a través de un proceso continuo de intercambio de calor y masa. Su mecanismo de funcionamiento se basa en el efecto sinérgico de la estructura del equipo y el proceso térmico, que abarca principalmente cuatro aspectos fundamentales: suministro de fuente de calor, movimiento del material, intercambio de calor gas-sólido y control inteligente. Cada aspecto está diseñado con precisión para formar un sistema de circuito cerrado.

I. Principio de funcionamiento principal

1. Sistema de fuente de calor y generación de medio térmico

El equipo adopta un diseño de fuente de calor adaptable a múltiples fuentes, compatible con varias formas de energía como tubos de calentamiento eléctrico, gas natural, carbón y combustibles de biomasa (por ejemplo, restos de virutas de madera). La energía térmica se convierte en un medio térmico limpio, aire caliente de secado con una temperatura controlable de 120℃-280℃, a través de un intercambiador de calor tubular, evitando el contacto directo entre los productos de la combustión del combustible y los materiales, previniendo así la contaminación. Los modelos de calentamiento indirecto aíslan la llama del material a través de un intercambiador de calor, aumentando la utilización del calor en más del 20% en comparación con los modelos de calentamiento directo; algunos modelos de alta gama pueden lograr una eficiencia térmica del 80%. La tubería de transmisión de la fuente de calor está envuelta con aislamiento, controlando la pérdida de calor dentro del 5%, asegurando que la energía térmica se concentre dentro del tambor.

2. Movimiento del material y proceso de intercambio de calor y masa

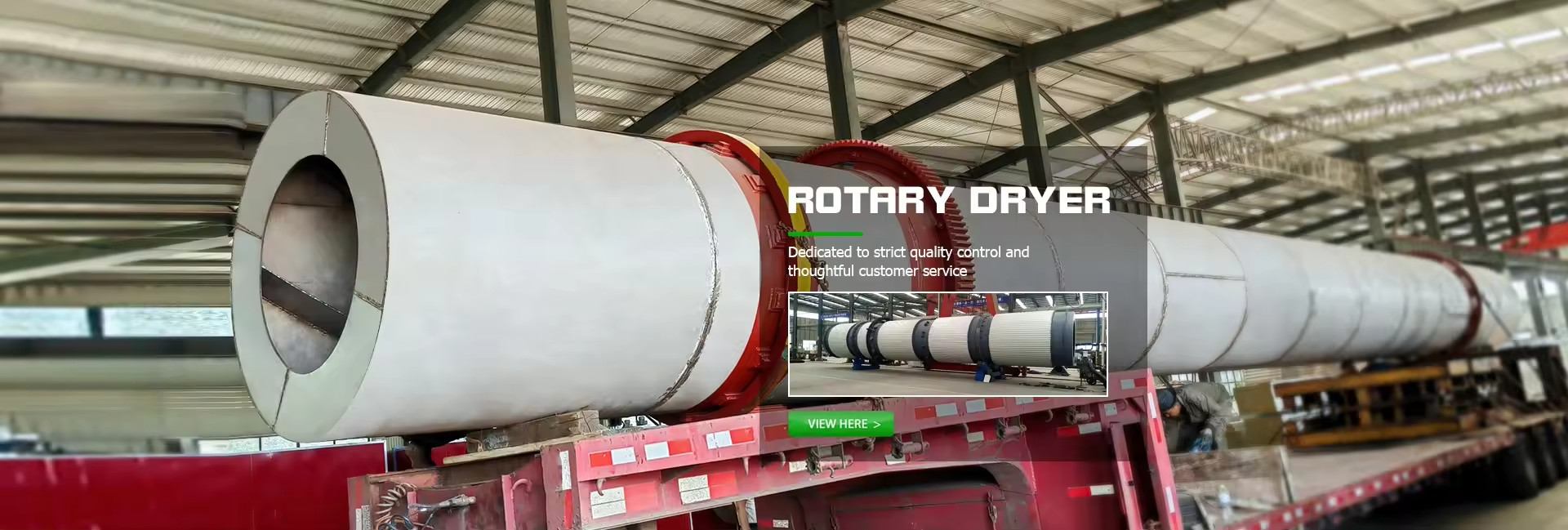

El aserrín húmedo se alimenta continuamente a un tambor rotatorio (típicamente de 0,8-2,4 metros de diámetro y 3-24 metros de longitud) instalado en un ángulo de 3°-5° mediante un alimentador de tornillo. El sistema de transmisión acciona un anillo de engranajes a través de un motor y un reductor, lo que hace que el tambor gire suavemente a 3-15 rpm. Las placas elevadoras en espiral (placas elevadoras) distribuidas en la pared interior del tambor levantan y dispersan repetidamente el aserrín a medida que el tambor gira, formando una cortina de material uniforme. Esto asegura que cada partícula de aserrín tenga suficiente contacto con el flujo de aire caliente, aumentando el área de contacto de 4 a 6 veces en comparación con el secado estático.

Bajo la acción combinada de las placas elevadoras y el ángulo inclinado del tambor, el material se mueve lentamente a lo largo de la pared del tambor en una trayectoria en espiral. La velocidad de movimiento se puede ajustar finamente mediante la velocidad de rotación del tambor para asegurar que el material permanezca en el tambor durante 20-40 minutos, logrando la evaporación gradual de la humedad: primero evaporando el agua superficial libre, luego eliminando gradualmente el agua interna ligada, controlando en última instancia la fluctuación del contenido de humedad dentro de ±1%.

3. Organización del flujo de aire y separación y descarga de humedad

El aire caliente a alta temperatura, bajo la presión negativa del ventilador de tiro inducido, forma un flujo a contracorriente o paralelo con el material (el flujo a contracorriente se utiliza a menudo en la producción de pellets de biomasa para mejorar la eficiencia térmica). El gas de escape húmedo que transporta vapor de agua entra en el sistema de separación gas-sólido al final del tambor. Primero pasa a través de un separador de ciclón para eliminar más del 80% de las partículas de polvo grandes, y luego es filtrado por un filtro de mangas, asegurando que la concentración de emisión de polvo sea ≤10mg/m³, muy por debajo del estándar nacional de protección ambiental de 30mg/m³. Algunos modelos están equipados con un dispositivo de recuperación de calor residual con aletas, que puede recuperar el 30% de la energía térmica en el gas de escape para precalentar el aire frío, reduciendo aún más el consumo unitario de energía.

4. Control inteligente y garantía de estabilidad del proceso

El equipo está equipado con un sistema de control de sensores distribuidos. Se instalan sensores de humedad y temperatura en la entrada de alimentación, la sección media del tambor y la salida de descarga para recopilar datos en tiempo real sobre el contenido de humedad del material y la temperatura del aire caliente, transmitiendo estos datos al controlador PLC. El sistema ajusta automáticamente tres parámetros principales utilizando tecnología de conversión de frecuencia: la velocidad de alimentación del alimentador de tornillo (0,5-5 t/h, dependiendo del modelo), la potencia de calentamiento del horno de aire caliente y el flujo de aire del ventilador de tiro inducido. Cuando se detecta que el contenido de humedad de descarga es demasiado alto, el sistema reducirá simultáneamente la velocidad de alimentación y aumentará la temperatura del aire caliente para asegurar que se cumpla con precisión el contenido de humedad final, evitando las fluctuaciones en la calidad del material causadas por los ajustes manuales.

II. Características principales del producto

- Fuerte adaptabilidad estructural: El tambor está soldado con placas de acero engrosadas, con una estructura de soporte de anillo de rodillos, capaz de soportar el impacto de los materiales húmedos y prevenir el desplazamiento horizontal durante la operación inclinada. Su vida útil continua supera las 8000 horas. El ángulo de la placa elevadora está optimizado para el tamaño de partícula del material, adaptándose a diferentes especificaciones de virutas de madera de 0,1-5 mm, sin adhesión ni acumulación significativas.

- Eficiencia de secado estable: A través de la formación optimizada de la cortina de material y el diseño del flujo de aire, la intensidad de secado por unidad de volumen alcanza los 20-35 kg/(m³·h), y el consumo de energía por tonelada se controla en 120-180 kWh cuando el contenido de humedad se reduce del 50% al 12%, con una desviación del contenido de humedad de ≤1% entre diferentes lotes.

- Alta seguridad operativa: Abordando la naturaleza inflamable de las virutas de madera, el sistema está equipado con puertas a prueba de explosiones, un sistema de reemplazo de nitrógeno y un monitor de concentración de oxígeno. Cuando la concentración de oxígeno dentro del tambor supera el 5%, se activa una alarma automática y se activa la protección con gas inerte. El ruido de funcionamiento del equipo es ≤85 dB(A), cumpliendo con los estándares de ruido industrial.

- Operación y mantenimiento convenientes: Adoptando un diseño modular, el horno de aire caliente y el colector de polvo se pueden inspeccionar y mantener de forma independiente. El interior del tambor no tiene rincones muertos y está equipado con un dispositivo automático de eliminación de polvo por vibración, que solo requiere una limpieza completa una vez al mes. El mantenimiento de rutina solo requiere verificar el nivel de lubricación del sistema de transmisión y la calibración del sensor.

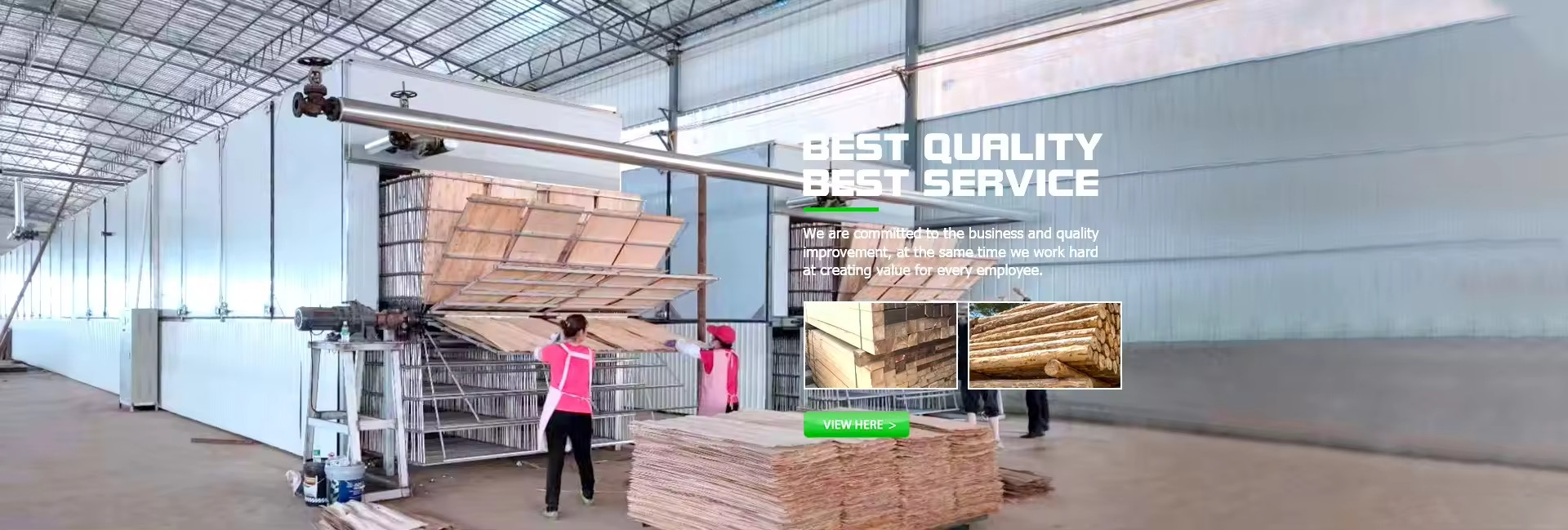

III. Ventajas principales y aplicaciones de las cámaras de secado de madera a gran escala

Las cámaras de secado de madera a gran escala, como equipos cruciales en el campo del secado de madera, complementan los secadores de tambor de virutas de madera. Son particularmente adecuados para el procesamiento por lotes de madera en bloques y tableros. Sus principales ventajas se reflejan en sus características técnicas, eficiencia de producción y respeto al medio ambiente, como se detalla a continuación:

1. Ventajas técnicas principales

- Características de ahorro de energía y alta eficiencia: Utilizando tecnología de secado por bomba de calor basada en el principio del ciclo de Carnot inverso, la tecnología principal utiliza una pequeña cantidad de electricidad para accionar el compresor, absorbiendo el calor libre del aire, ahorrando más del 60% de electricidad que los equipos de calentamiento eléctrico tradicionales. El modo de funcionamiento totalmente eléctrico no produce emisiones de combustión, lo que garantiza una eficiencia térmica estable y un coeficiente de rendimiento (COP) de 3-5, superando con creces el de los equipos de secado tradicionales.

- Calidad de secado controlable: Equipado con un sistema de control de temperatura inteligente y un controlador programable PLC, la temperatura (50-80℃), la humedad (10%-20%) y la velocidad de circulación del flujo de aire de la cámara de secado se pueden controlar con precisión, asegurando un secado uniforme de la madera tanto interna como externamente, reduciendo significativamente los defectos como el agrietamiento y la deformación. Admite el procesamiento a alta temperatura de hasta 75℃; la temperatura constante por encima de 55℃ mata el moho; 24 horas a 65℃ eliminan por completo la decoloración y los hongos de descomposición, previniendo el deterioro de la madera en su origen.

- Eficiencia de producción excepcional: Equipado con un potente ventilador de circulación por convección, el aire caliente se distribuye uniformemente y tiene una fuerte penetración. No se requiere voltear la madera manualmente, acortando el ciclo de secado a 3-7 días por lote, varias veces más rápido que el secado natural tradicional o los equipos de secado simples, reduciendo significativamente los costos de mano de obra y tiempo.

- Ventajas inteligentes y estructurales: Funcionamiento totalmente automatizado a través de un sistema informático PLC. Coincide automáticamente con la curva de secado en función del tipo de madera (por ejemplo, madera dura, madera blanda), el grosor del tablero y otros parámetros, sin necesidad de personal dedicado. El diseño de instalación modular permite un fácil montaje y desmontaje, espacio de piso flexible y adaptabilidad a varios escenarios de instalación en interiores y exteriores.

- Seguridad y protección ambiental: El sistema de secado totalmente cerrado elimina el riesgo de descarga eléctrica. Equipado con múltiples dispositivos de alerta temprana e instalaciones de protección de seguridad, evita por completo los riesgos de incendio del secado por combustión tradicional. No se emiten residuos de combustión; el funcionamiento totalmente eléctrico cumple con los estándares de higiene de grado alimenticio y los requisitos de la política ambiental. - Alta aplicabilidad económica: El equipo es altamente compatible, capaz de secar varios materiales además de la madera, incluyendo verduras, frutas, hierbas medicinales y carnes, mejorando significativamente la utilización del equipo. Los componentes principales utilizan compresores importados y piezas de alta calidad, con una vida útil de diseño del sistema de hasta 15 años y bajos costos de mantenimiento diario.

2. Áreas de aplicación principales

Con su calidad de secado estable y capacidad de procesamiento por lotes, este equipo se utiliza ampliamente en la fabricación de muebles, el procesamiento de paneles de decoración de edificios y la producción de pisos de madera maciza. Es particularmente adecuado para el procesamiento de maderas de alta gama (como caoba, teca y nogal) donde se exigen estrictos requisitos de precisión del contenido de humedad y calidad de la apariencia. Es un equipo de soporte fundamental para la producción de madera a gran escala y de alta calidad.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!